Các vấn đề và giải pháp trong nhà máy gạch AAC

Công thức sản xuất vẫn không thay đổi trong suốt toàn bộ quy trình sản xuất, vì vậy nguyên nhân gốc rễ của vấn đề hiện tại không nằm ở chính công thức. Thay vào đó, nó chủ yếu bắt nguồn từ độ nhớt cao và độ khuếch tán thấp của hỗn hợp – hai đặc tính quan trọng ảnh hưởng trực tiếp đến độ lưu động và khả năng trải đều của hỗn hợp trong quá trình thi công. Vấn đề này càng trở nên nghiêm trọng hơn khi sử dụng hỗn hợp có kích thước hạt mịn hơn, vì kích thước hạt nhỏ hơn có xu hướng gây ra hiện tượng kết tụ hạt. Sự kết tụ này làm giảm thêm độ khuếch tán của hỗn hợp, do đó làm trầm trọng thêm vấn đề tổng thể. Ngoài ra, chất lượng vôi kém cũng góp phần đáng kể vào vấn đề này; điều quan trọng cần nhấn mạnh là đây không chỉ là vấn đề liên quan đến bột nhôm, mà là một vấn đề tổng thể liên quan đến nhiều thành phần nguyên liệu thô.

Ngoài các yếu tố liên quan đến bùn và vôi, chất lượng cát được sử dụng trong sản xuất cũng là một nguyên nhân quan trọng gây ra vấn đề. Cụ thể, nếu cát được chọn cho quá trình sản xuất có kích thước hạt quá mịn và chứa hàm lượng bùn cao, vấn đề lỗ lớn cũng sẽ xảy ra trong quá trình sản xuất. Các hạt cát quá mịn, kết hợp với các tạp chất như bùn, làm gián đoạn sự liên kết và kết hợp bình thường của các nguyên liệu thô trong hệ thống. Sự gián đoạn này dẫn đến sự hình thành các lỗ rỗng trong quá trình đóng rắn, cuối cùng biểu hiện thành vấn đề lỗ lớn trong sản phẩm cuối cùng.

Trong bối cảnh sản xuất tại Trung Quốc, một yếu tố quan trọng khác cần xem xét là khả năng hấp thụ nước của tro bay. So với cát thông thường được sử dụng trong sản xuất, tro bay được sử dụng ở Trung Quốc có khả năng hấp thụ nước rất cao. Khi tro bay được thêm vào hệ thống sản xuất, nó hấp thụ một lượng lớn nước từ hỗn hợp bùn. Khả năng hấp thụ nước quá mức này ảnh hưởng đến độ lưu động và độ đồng nhất của hỗn hợp bùn, vì hàm lượng nước giảm trong hỗn hợp làm giảm khả năng trải đều và liên kết. Điều này, đến lượt nó, dẫn đến các vấn đề về lỗ hổng lớn nghiêm trọng hơn trong sản phẩm cuối cùng, khiến tro bay trở thành một yếu tố đóng góp đáng kể trong kịch bản sản xuất của Trung Quốc.

Để giải quyết hiệu quả các vấn đề nêu trên, cần thực hiện các biện pháp cụ thể sau đây trong quy trình sản xuất:

1. Điều chỉnh độ khuếch tán của hỗn hợp bùn cho phù hợp. Dựa trên điều kiện sản xuất thực tế và yêu cầu tại công trường, tối ưu hóa các thông số công thức của hỗn hợp bùn một cách có mục tiêu. Mục tiêu chính của việc điều chỉnh này là giảm độ nhớt của hỗn hợp bùn đồng thời cải thiện độ khuếch tán, đảm bảo hỗn hợp bùn duy trì độ lưu động tốt và hiệu quả trải đều trong quá trình thi công, giúp tránh hình thành lỗ rỗng.

2. Kiểm tra nghiêm ngặt kích thước hạt và hàm lượng bùn của cát trước khi đưa vào sử dụng. Thực hiện quy trình sàng lọc nghiêm ngặt đối với cát để đảm bảo kích thước hạt đáp ứng các tiêu chuẩn sản xuất đã quy định. Kiểm soát kích thước hạt trong phạm vi hợp lý và tối ưu, đồng thời giảm thiểu hiệu quả hàm lượng bùn trong cát. Bước này rất quan trọng để tránh tạp chất ảnh hưởng đến sự liên kết của các nguyên liệu thô và chất lượng sản phẩm tổng thể.

3. Điều chỉnh kích thước hạt vôi để làm cho nó mịn hơn. Các hạt vôi mịn hơn có diện tích bề mặt riêng lớn hơn, cho phép chúng trộn đều và kỹ hơn với các nguyên liệu thô khác trong hệ thống. Sự trộn đều được cải thiện này giúp tăng tính đồng nhất của toàn bộ hỗn hợp nguyên liệu thô, từ đó giảm thiểu các tác động bất lợi do chất lượng vôi kém gây ra và giảm sự xuất hiện của vấn đề lỗ rỗng lớn.

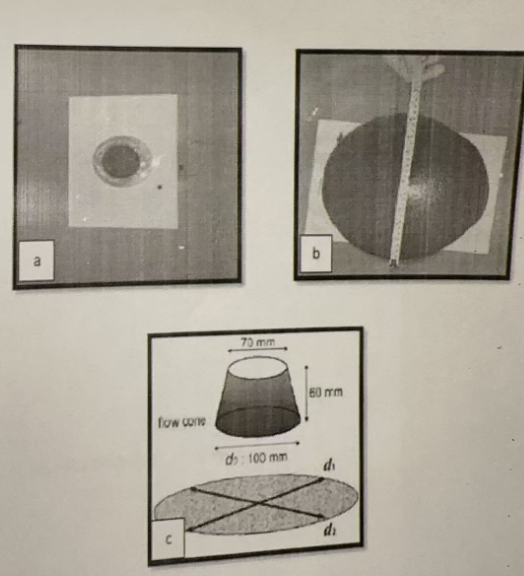

4. Tiến hành kiểm tra bùn nghiêm ngặt theo tiêu chuẩn được thể hiện trong ảnh của tôi. Thiết lập cơ chế kiểm tra bùn định kỳ để kịp thời phát hiện bất kỳ thay đổi nào về hiệu suất của bùn, chẳng hạn như sự dao động về độ nhớt hoặc độ khuếch tán. Bằng cách xác định trước những thay đổi này, các thông số sản xuất có thể được điều chỉnh kịp thời để đảm bảo bùn duy trì hiệu suất ổn định, từ đó ngăn ngừa sự xuất hiện của vấn đề lỗ lớn.